過熱水蒸気を研究していていろいろな疑問やアイデアが出てくることがあります。

すぐに実現はできなくても将来なんかに使えそうなこと を書いておくページかあっていいかなぁとおもいました。

はっきりいって、ここでかかれていることはまだまだ根拠までいっていないことが多いと思います。

しかし、アイデアなんてもんはそんなところからだんだん理屈がみつかり形になっていくものだと思います。

単なる直感・・・・・最初のスタートはそんなもんじゃあないでしょうかねぇ・・・

過熱水蒸気と遠赤外線

「オオハタ・メソッド」をやっていて遠赤外線の可能性がみえてきた気がします

焙煎最後の段階・・つまり足並みをそろえるときに過熱水蒸気と遠赤外線を同時に使う

これはいけるかも・・と思っています

ガスを燃やすと熱量が発生します(あたりまえ・・・)

その熱量の一部をコーヒー豆に伝えてコーヒー豆の温度を上げます

(これも・・あたりまえ)

コーヒー豆の温度と排気温が同じになった場合は、平衡状態になる

(ここではコーヒー豆を単純に「もの」として考えています)

足並みをそろえることがコーヒー豆の内部と表面の温度差をなくすと考えれば・・・

排気温が低くて熱量が高い状態が理想ということになります

(オオハタ・メソッドの根本原理)

このときに遠赤外線を豆に当てるようにすれば・・・

遠赤外線は空気を関係なく豆表面に到達します

そして、熱源がガスを使う以上熱量はかわりません

セラミックや石などに炎をあてた場合、必ず炎の温度よりも大幅に下がります

つまり、低い温度で高い熱量を打ち込むのに過熱水蒸気と遠赤外線は似ているのです

これから考えると過熱水蒸気と一番相性のいい焙煎機は 炭火を使ったものということになります

オオハタ・メソッド

今まで過熱水蒸気の活用法は「蒸らし」の段階と限られていました

(ぼくてきにはそれで十分だと思っていました)

ところが新しい活用方法が発見されたのです

(横浜のコーヒー屋・大畑氏によって発見される)

それも・・追試すると非常に効果が大きくでる

(結果にちょっと驚きました)

名づけて「オオハタ・メソッド」

「オオハタ・メソッド」の基本原理

焙煎の後半・・・釜だしの手前で豆の表面と内部の温度差を減らすために

「足並みをそろえる」という方法があります

これはバーナーを下げたり火力を落としたりして豆の表面にかかる熱を弱くするのです

そうすると豆表面の焙煎の進行が遅くなります

それに対して内部の焙煎は表面と内部の温度差に依存しますから今までどおりの進行になります

それによって表面と内部の焙煎の進行度合いを近づけていくのです

そこの部分で蒸気を混ぜるとどうなるか・・・

まず・・・バーナーの熱風の温度が蒸気と混ざることによって下がります

つまり・・・表面の焙煎の進行を抑えることができます

ところが熱量は、今までの火力以上ありますから内部に打ち込まれる熱量は上がるのです

それにより・・・足並みをそろえるのが非常に楽になります

効果として・・・

豆内部の焙煎が確実になります

つまり煎りムラ・芯残りかまったくなくなります

豆表目の焙煎の進行が緩やかになる分釜だしのタイミングを計るのが楽になります

味的には濃厚になることと・苦味が緩やかになること・雑味が消えること

この三点が一番の効果だと思います

それ以外の効果場現在検証中です

ちなみに・・ぼくの開発した技術ではないので細かいノウハウは書きませんでした

詳しいことを知りたければ横浜のコーヒー屋・まめまめさんに聞いてください

過熱水蒸気とはぜの関係について

過熱水蒸気は成分を飛ばさずに水分を抜くという優れた効果を持っています

しかし・・これは諸刃の剣でもあるのです

過熱水蒸気を蒸らし段階で送りすぎると豆をはぜさせるエネルギーがなくなる可能性も持っています

では・・どうすればいいか・・

豆の量や豆の種類なんか関係なくはぜの音を聞けばわかるのです

つまり・・・はぜの音が思ったよりも小さく感じたら蒸気を送り込む時間を少し短くするだけです

そうすると・・豆の水分を抜く量が少し減ってはぜるための水分が残ってくれるのです

当然・・・水の抜けやすい豆や少量焙煎の場合は蒸気の量を減らす必要があります

逆に固い豆や豆の量が多いときは蒸気を多く入れる必要があります

その目安がはぜの音だけで判定すればいいのです

とりあえず・・・そこまでは解明できました

ロブ臭を消せる可能性について

このごろ、過熱水蒸気焙煎の試験を頼まれることが多くなりました。

(ほとんど・・・商社や缶コーヒーのメーカーなど・・・)

その中で、ロブスタを焙煎したときにロブ臭を消せるかを試しました。

・・・・・・確かに、通常の焙煎と比べるとロブ臭が弱くなります。

蒸気のあて方を変えるともっともっと消すことができるでしょう・・・

(まだまだ実験の途中・・・・)

このロブスタを焙煎していて気が付いたことがあります。

・・・・・・・・・・

ぼくは、焙煎をチェックするときに松屋式抽出法を使います。

後半部分での雑味や渋味がどれくらいでるかを調べます。

そして、この部分で雑味がでない焙煎を心がけます。

実は、過熱水蒸気を焙煎に使うとこの後半部分の雑味に変化が起こるんです。

つまり、雑味や渋味が非常に弱くなる傾向があるんです。

今まで、この理由を単に化学変化がきれいに進んでいるからだろうと考えていました。

ところが・・・今回のロブスタを焙煎していてロブ臭が弱くなったところをみると・・・

それほど単純ではなさそうです。

ただ・・・

アラビカ種の雑味とロブスタ種特有のロブ臭やあの大豆っぽさが、同じような性質だったら・・・

蒸気のあて方を研究すると、すべてのコーヒーの雑味を消すことが可能かもしれません。

とりあえず、蒸気のあて方をいろいろとやってロブ臭の消え方を調べてみます。

そして、大手の研究所に持っていて調べてもらおうと思います。

(大手と知り合いになったことは非常にラッキーでした)

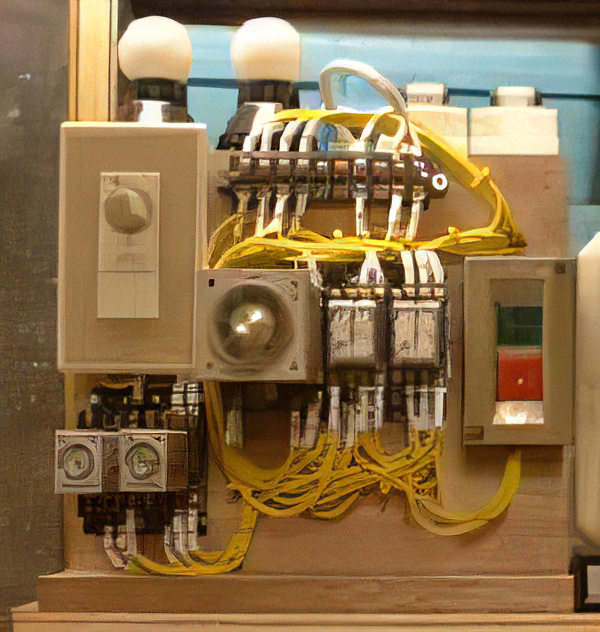

なぜ・・過熱水蒸気を完成までこぎつけることができたか・・

このごろ・・・過熱水蒸気に関する特許に目を通していてわかったことがあります。

なぜ・・大手企業がこの研究で失敗したか・・・

(実は・・・過熱水蒸気をコーヒーの焙煎に使うというアイデア自体は多くの企業が取り組んでいる)

これは・・・スタートの違いが原因だったのです。

ぼくは・・・残念ながら高温の過熱水蒸気をつくることができなかったのです。

そのため・・・仕方ないので乾燥逆転温度以上の温度での釜内の湿度を上げることだけに焦点を絞ったのです。

ところが・・・大手の研究はもっぱら高温蒸気の一番の性質である熱伝達性に着目していました。

つまり・・・熱源として蒸気を利用しようと考えたのです。

このスタートラインの違いがぼくにとってのラッキーでした。

湿度をあげるためだけの蒸気ということは・・パワーがいりません。

熱源は、ガスなど他のものでいいのです。

コーヒーというものは、単に煎るわけではなく非常に複雑な科学変化なのです。

ですから、その科学変化の手助けをするのが焙煎という作業なのです。

豆の成分を残していかに自由に豆の水分をコントロールできるか・・・

ここにだけ・・・・特化したことがよかったんだと思います。

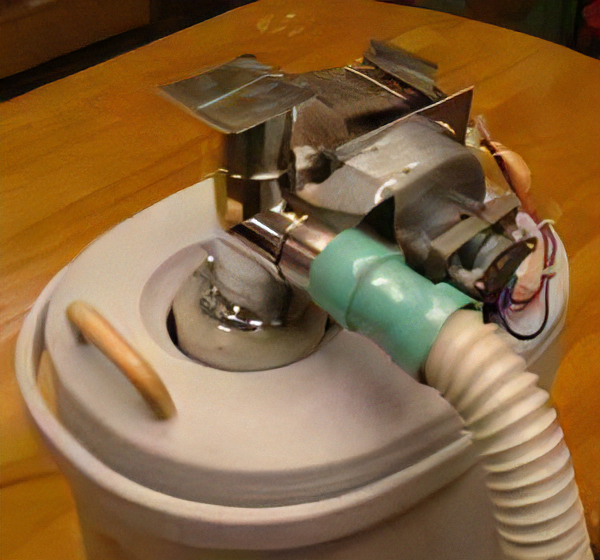

過熱水蒸気を使うと少量焙煎が可能になる・・

焙煎屋で、最初からある程度のコーヒーが売れればいいですが最初のころはどうしても売れる量が少ないのです。

となると、大量に焙煎して冷凍庫にいれてごまかすか、少量焙煎をするかのどちらかになります。

実は・・・

少量焙煎が曲者で非常に難しいのです。

なぜ難しいかというと、コーヒーの成分が飛びやすいのです。

釜の容積に対して豆の量が少ないと蒸らしの段階で釜内の湿度が上がらないのです。

そして、その状態で蒸らしを行うと水分が抜けるときに成分まで飛んでしまうという欠点があります。

つまり、この釜内の湿度をコントロールできないことが少量焙煎を難しくしているのです。

ところが・・・

過熱水蒸気を使うとこの釜内の湿度を自由にコントロールすることができるようになります。

そして、少量焙煎でも成分を飛ばすことなく蒸らしが可能になります。

実際に、3kg釜で200gの焙煎も可能になりました・・・・

(実験ではやりますが・・通常200gで焙煎なんてしませんがね)

ちなみに・・・手網焙煎の欠点は、この湿度のコントロールができないためスカスカな味になってしまうのです。

蒸気を送り込むタイミングについて

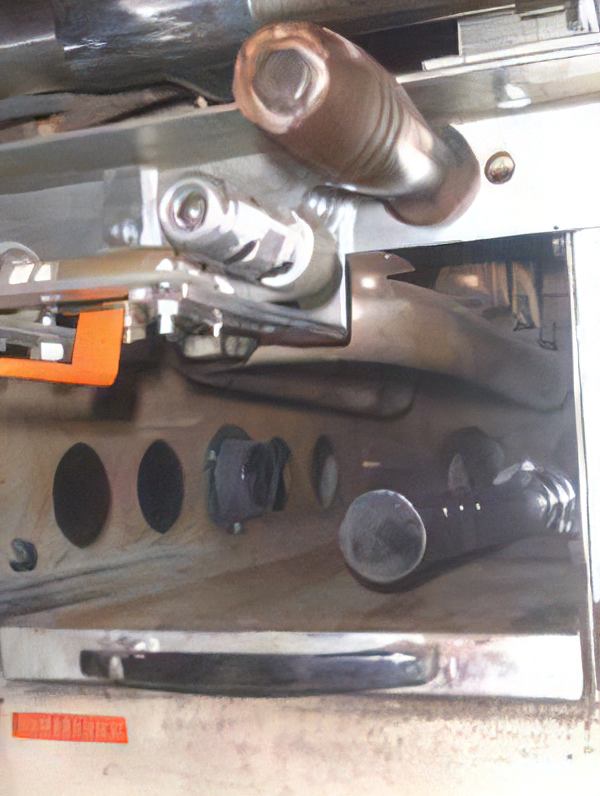

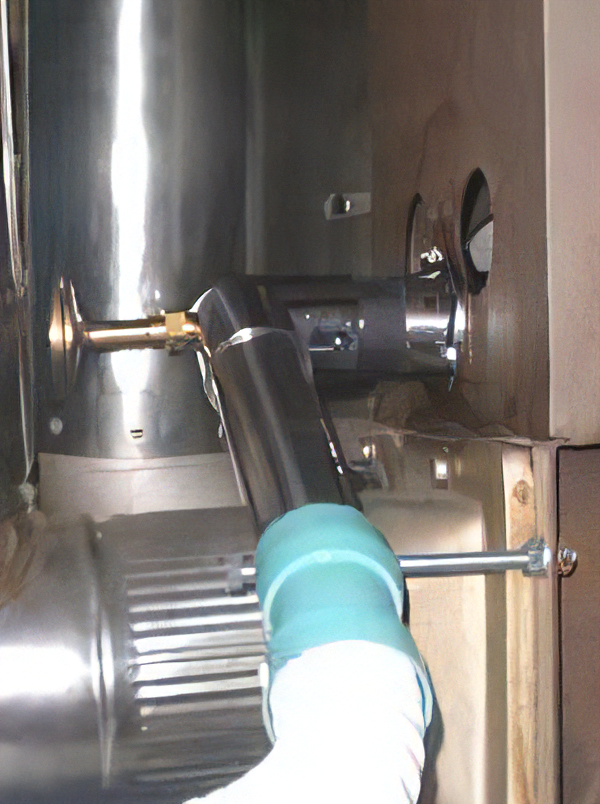

焙煎機内に蒸気を送り込むタイミングは直火式と熱風式では明らかにタイミングがずれます。

直火式では、豆を投入してから3分ぐらいたった中点ぐらいで蒸気を投入します。

しかし、熱風式では豆を投入してから5分ぐらいのとこで蒸気を投入することになります。

これは、焙煎機によって釜内の雰囲気温度が乾燥逆転温度に達するタイミングがずれることによります。

直火式では3分後には排気温が170度前後に達しますが、熱風式では3分後では140度ぐらいにしかなりません。

過熱水蒸気の乾燥能力を使う以上この乾燥逆転温度にあわせて蒸気を送り込むしかないのです。

乾燥逆転温度よりも低い温度帯で蒸気を送り込むと豆の水が逆に抜けにくくなってコーヒー豆の内部に残っている 水によって化学変化の邪魔をしてコーヒーの味が弱くなったりします。

つまり、蒸気を送るタイミングを間違うとコーヒーの味が濃くなるんではなくて逆の減少を起こすことになります。

ちなみに、排気温をはかる場所はコーヒー豆の集まっているところを通過していないところではかります。

そうしないと、コーヒー豆に熱を取られてしまった後の排気温では、乾燥逆転温度に達するのはずーーっとあとになってしまうのです。

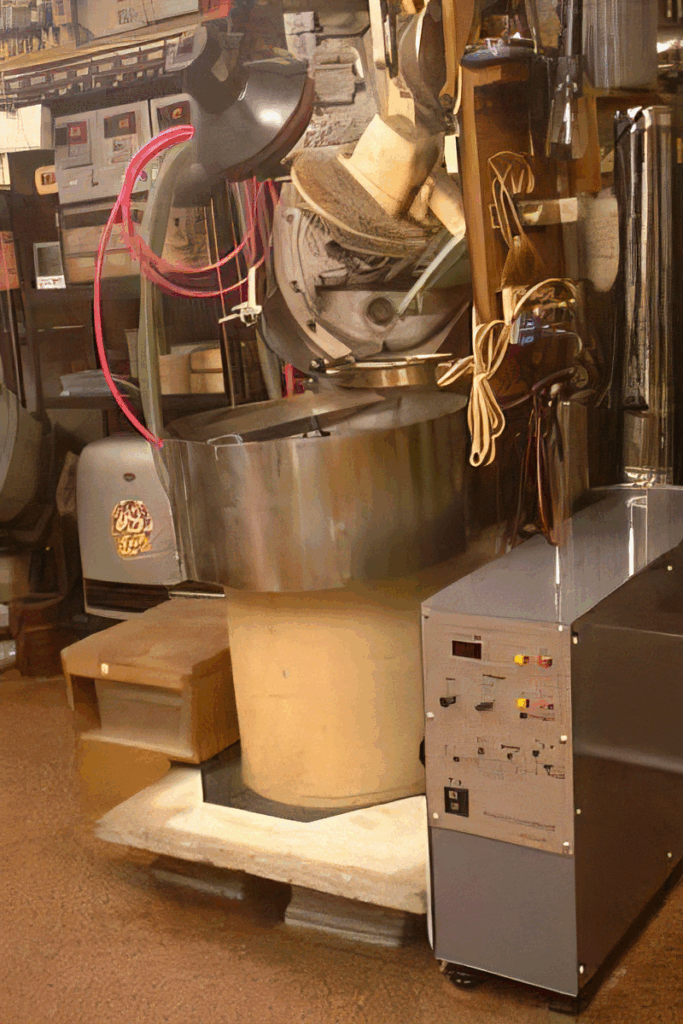

熱風式焙煎の特性について

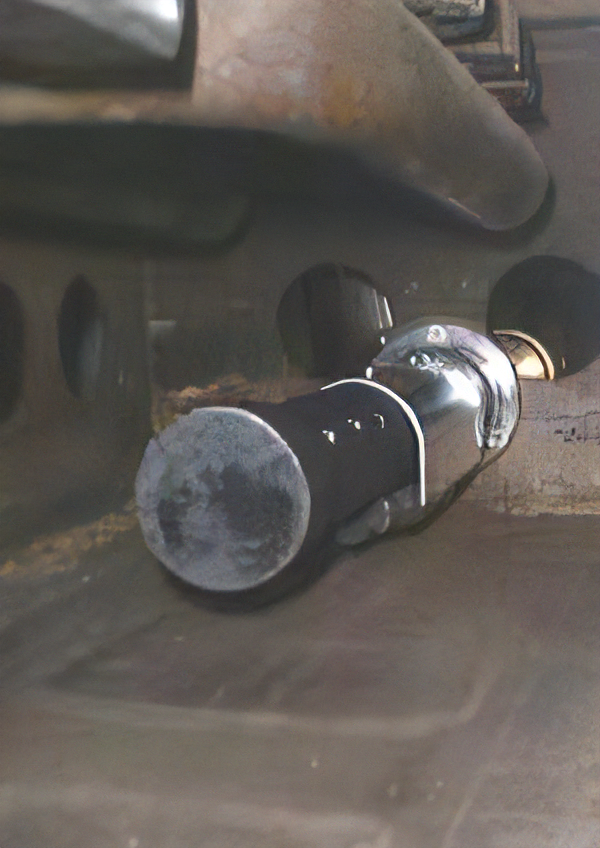

フジローヤルの焙煎機には炎が当たる部分が網になっている直火式と炎が当たる部分は鉄板で奥が網になっている熱風式の二種類があります。

熱風式の焙煎機を使った感じでは、

・豆がよく膨らむ

・香りがいい

・油のまわりが早い

などの特長がみられます。

この原因を考えてみました。

熱風式焙煎機のシリンダーに入り込む前の温度は450度ぐらいです。

排気温自体では豆投入から3分後に直火式では170度に達するのに対して 熱風式では140度ぐらいまでしか達しません。

つまり、同じ量のガスを燃やしてもこの温度差はなにを意味するかというと 直火では、燃焼した炎の熱の一部はそのまま排気としてでていってしまっているということです。

(だから、熱風式よりも排気温が高くなってしまう)

それに対して、熱風式では確実に熱風の状態でシリンダーに入り込んで豆に対してスルーで熱が抜けることが少ないのです。

その状態では、シリンダー内の温度分布にあまり差がなく低温で大量の熱風で焙煎が進むことになります。

直火式の場合は、炎が当たっているところと当たっていないところの温度差が大きく豆に対して熱しながら冷やしているような状態になっています。

(炎と冷たい空気を同時に吸う状態になるため・・・)

豆をいるということでいえば熱風式のほうが有利な気がします。

豆の表面から徐々に内部まで煎り上げられていき、豆全体がはぜるので直火式の豆よりも熱風式の豆のほうが煎りあがりの体積がおおきいのです。

このようにかくとどうみても、熱風式のほうが性能のいい焙煎方法のように感じると思います。

しかし、ここの焙煎方法には大きな弱点があるのです。

豆表面の細胞の崩壊をひきおこしやすい。

つまり、香りを豆の内部に閉じ込めたり酸素をふせいだりするはずの豆表面の細胞の崩壊は劣化のスピードを促進させてしまうのです。

直火式の場合、豆の表面の細胞を壊さずに済ませることができてコーヒーの成分の放出を最小限に押さえることができる可能性があるような気がします。

(通常、香りが飛びにくいので直火式は香りが弱いといわれる)

だから、直火式のコーヒーの方が濃いコーヒーができるといわれるゆえんだと思います。

ついでにいうと、炭焼コーヒーは直火式の中でも遠赤外線で直接豆に熱を伝える焙煎方法で、 排気として冷たい空気を吸って豆を冷やす構造で直火式の焙煎方法と同じ状態だと思います。

そう考えると、炭焼珈琲の方が長持ちするという話も現実味を持ってくる。

とりあえず、現段階の仮説ですが・・・・・

においセンサーの可能性について

ぼくのなかでは、焙煎したときのにおいだけで焙煎を評価してもいいんじゃあないかと思っています。

本来、焙煎というのは味や香りなど総合的に判断して評価するべきでしょう。

しかし、そんなことをいっていたら焙煎を評価する物差しなんてできません。

そこで、においだけを取り出して焙煎の評価に使おうと思ったのです。

ぼくは、過熱水蒸気の実験をやっていて、この焙煎方法ではこんな効果が期待できると結論がでたとします。

しかし、残念ながら普通のカップテストやいろいろな分析では思うような結果がでなかったのです。

ところが、普通のカップテストではなく、通常のドリップなんかで調べてもらうとけっこうぼくの思っている結果と一致するのです。

つまり、カップテストや抽出液の分析の場合、再現性を重視するあまりに精度を落としている部分があるんです。

それは、生豆の成分が煎り豆の成分に変化している度合いをみることなんです。

内部と表面の煎りむらと豆の成分の放出を分析しにくいのではないかと思ったのです。

(実は、サンプルロースターの構造をみててそう思った)

だったら、においというものだけを調べて焙煎の良し悪しを判断できる特性をみつければいいんじゃあないかと思ったのです。

データーの中から見えてくる真実をみつけてみたいなぁ・・・乞うご期待!

蒸気の熱伝達性と過熱水蒸気焙煎について

蒸気の熱伝達性というのは、乾燥空気の10倍といわれています。

ということは、乾燥空気の 1/10 の量で同じ熱量を豆に伝えることができることになります。

そして、大量の乾燥空気で豆を暖めると豆の成分が多く抜けることになります。

(過熱水蒸気を使った乾燥では、ビタミンなども破壊されにくいといわれている)

つまり、水を抜いたり熱を伝えるということだけを考えると乾燥空気よりも、蒸気を使ったほうが有利といえます。

しかし、コーヒー豆の持っているすべての成分を残しておくことが正しいのかというとそうとは限りません。

つまり、熱風式のように成分をある程度抜いても軽い感じのコーヒーの方がいいところもあるのです。

蒸気を使って水を意図的に抜いたり排気を絞って意図的に熱を加えたりとかは、コーヒー豆の焙煎自体を 焙煎者の意図で焙煎することを可能にする技術だと思います。

つまり、手軽な焙煎ならば熱風式の焙煎機で熱風式にあった豆(水の抜けやすい豆)を使って焙煎して 大量生産をすればいいのです。

そうではなくて、少量生産でよそのコーヒー屋さんと違う味のコーヒーを目指すときには、直火式の焙煎機で過熱水蒸気を使った焙煎機に価値がでるような気がします。

問題は・・・どちらがいいというのではなくてお互いが共存してコーヒーというものの幅を広げていくことだと思います。

蒸気をあてる時間について

過熱水蒸気という技術は、まだ未完成です。

豆に対して、どれだけの蒸気をあてたときが一番ベストかがまだ完全にわかっていません。

わかっているのは、

ずーーーーっとあてて焙煎するとコーヒー豆の科学変化がおきずに味が弱くなって逆効果になるということ

前半の蒸らしといわれる段階に入れるのが効果的であるということ

かたい豆は、ちょっと長めに送りやわらかい豆は短めにおくるということ

そんなことぐらいなのです。

たとえば、

水分量がこれくらいだったら何分だとか・・・

モカならば、何分とか・・

そこまでがわかってきたら、完璧なんですけどねぇ・・・

まだまだ先は長い・・・・かな

煙を消せる可能性について

焙煎機のクリンカーを研究していて思ったことがあります。

煙の大半は焙煎時にでる微粒子にオイル分が付着して煙の粒子になっています。

(基本的に、煙というのは液体か固体でしか存在しない)

その微粒子をもう少し大きくしたら・・・・

つまり、その微粒子に水蒸気を混ぜて重くしたら・・・・

サイクロンで落とせる可能性があります。

そうすれば、煙自体が消せる可能性があります。

そのためには・・・・煙突内の温度をモニターして決まった温度にするように 超音波を使った霧なんかを放り込んで煙の微粒子を重たくして・・・・

なんか・・・

本当にできそうな気がしてきたなぁ

・・・超音波を使うアイデアは、「K大学」の「H先生」のアドバイスでして・・・・

スペシャリティーコーヒーは、本当にスペシャリティーなのか・・・

過熱水蒸気を研究していてなぜかコーヒーの品質というものを考えてしまうことがあります。

ぼくの店では、エチオピア・デルガーゴという国連コーヒーを扱っていたりします。

いわゆる高品質といわれている豆です。

(それに不満はないのですが・・・・)

実は、焙煎を研究していると簡単に水が抜けて焙煎が非常に楽な豆と水が抜けにくくて焙煎が難しい豆があります。

エチオピア・デルガーゴなんかは、水が抜けやすくて非常に焙煎がしやすく楽な豆なんです。

焙煎屋にとってお気楽な感じの豆といってもいいでしょう。

それに対して、かたい豆は水も抜けにくく焙煎がしにくく大した豆ではないなぁと思っていました。

ところが・・・・そんな豆の方が化けることが多いのです。

つまり、過熱水蒸気を使って意図的に水を抜いたりしたときに・・・・おいしかったりするのです。

そんなときにちょっとおもったのが・・・・・

コーヒー豆が植物の種であるということです。

(あたりまえですが・・・・・)

植物の種は、もともと非常に丈夫にできています。

何十年とたった種でも発芽できる状況になったら発芽しなければなりません。

それまで、じっと自分を守っていなければならないのです。

害虫やカビなんかも弱いものにつくと聞いたことがあります。

つまり、水が抜けやすい豆って種としたら弱い豆じゃあないだろうかと感じたのです。

弱い豆に養分を詰め込んで太らせた豆じゃあないだろうか・・・・

人間の都合でつくったもんじゃあないだろうか・・・

そんなことをちょっと考えてしまいました。

まぁ・・・・楽に越したことはないですが・・・・