フレーバーコーヒーのホームページのデーターを移動させようと考えています。

もう何年もほったらかしだったものを移動させていこうと思います

昔のデーターを張り付けた後にこのごろの考えを書いてみようと思います。

自家焙煎の大変さちょっとは知ってね (2000年のころの珈琲屋です)

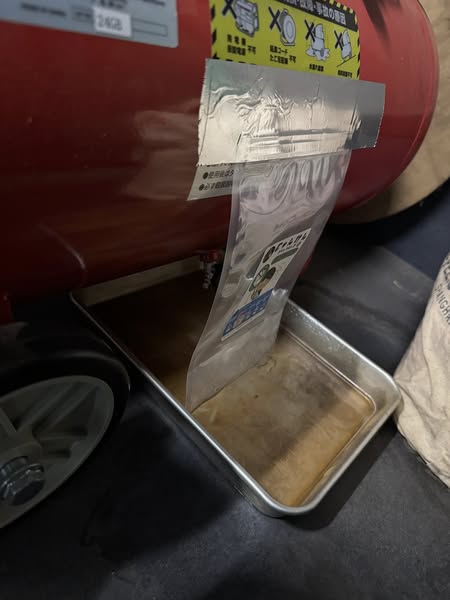

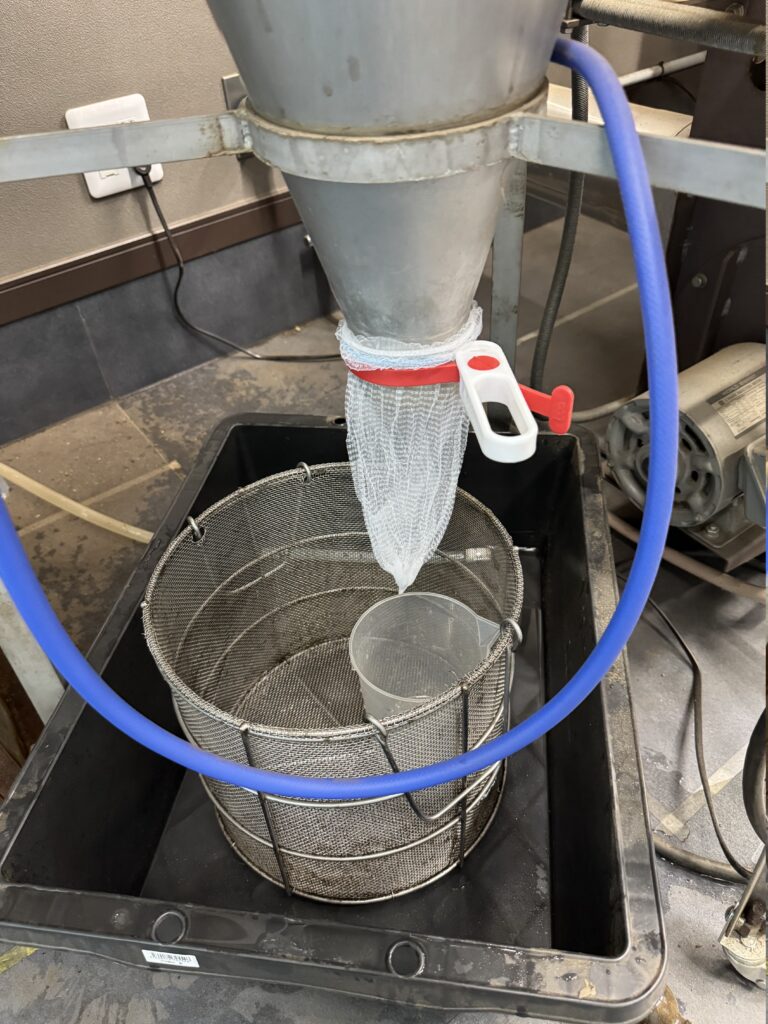

生豆のほこりを落して電子選別機で腐って黒変している 豆を取り除きます。

コーヒー豆は、外国で収穫される農産物です。 コーヒー屋は、自分たちでコーヒーを育てない以上仕入れたコーヒー豆の悪い豆を取り除く作業によって のみ品質の向上ができるのです。 一番手間のかかる選別をいかに、システム化していくかがコーヒー屋にとって大切になると思います。 今までは、焙煎機があれば、自家焙煎としてやってこれましたが、 今からは消費者もそれだけではだまされなくなってきました。 消費者が賢くなってくるとどのように焙煎しているかからどのようにコーヒーを選別しているかまで 興味を持つようになります。その時、コーヒー屋もコーヒーに対する取り組みが問われると思います。 うちの店ではコストを下げるために選別機を活用しています。 ちなみに、電子選別機というのは豆1つぶづつに光りをあてて反射の弱い豆(黒に近い豆) を取り除きます。 しかし、1回通すだけではきれいに取り除けないので生豆を循環させる装置を開発して使ってます。 なんで、改良しなければまともに動かない機械が堂々と売られているのかちょっと疑問です。

左側

良い豆。ちなみにこの豆はガテマラ。カケ豆、貝殻豆は選別機では良品と判断されてしまいます。 選別機にとって一番得意なのは色の違いがおおきいことです。 ですから、黒変した発酵豆はうまく取り除けます。 | 右側

取り除かれた悪い豆。腐ったり、カビたりして黒変しています。 残念ながら、ちょっと腐っていたりちょっとかびていたりというものまでは取り除くことができません。 当然この段階では、未成熟な豆など色の薄い豆はとれていません。 |

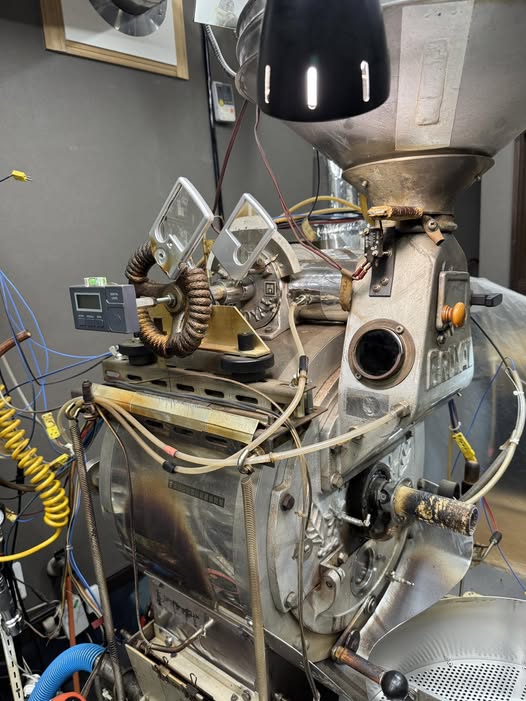

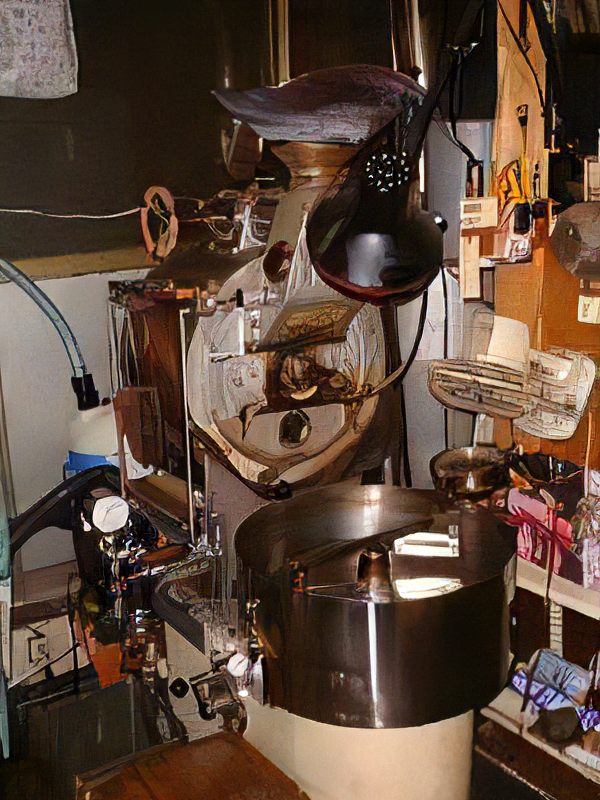

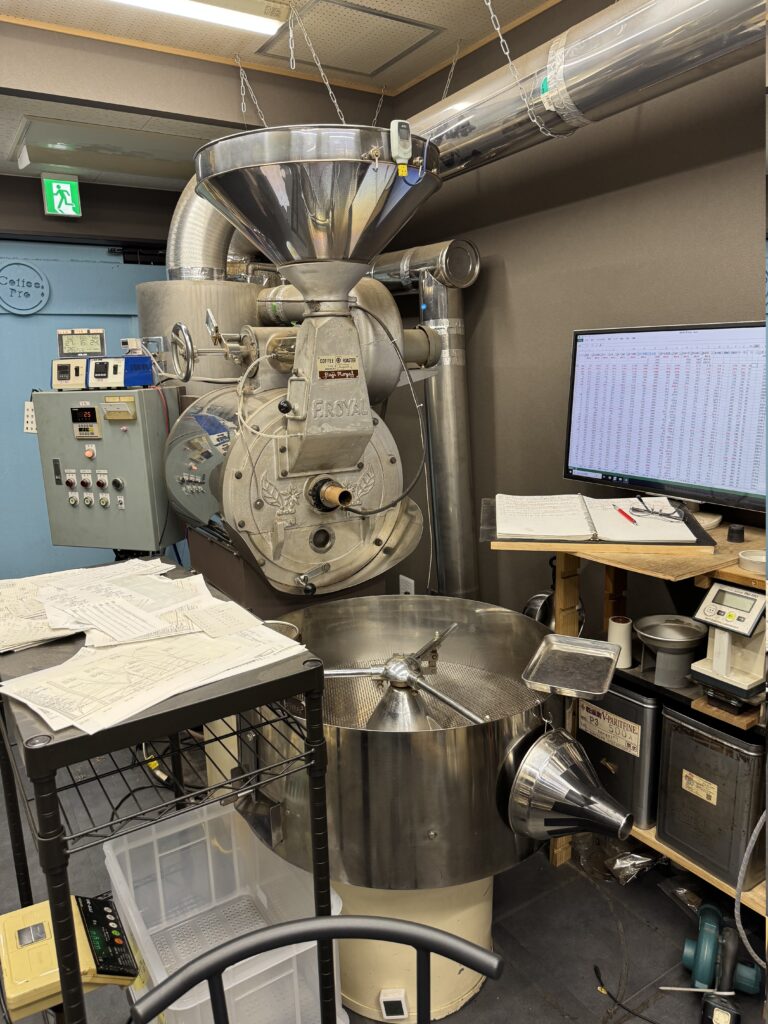

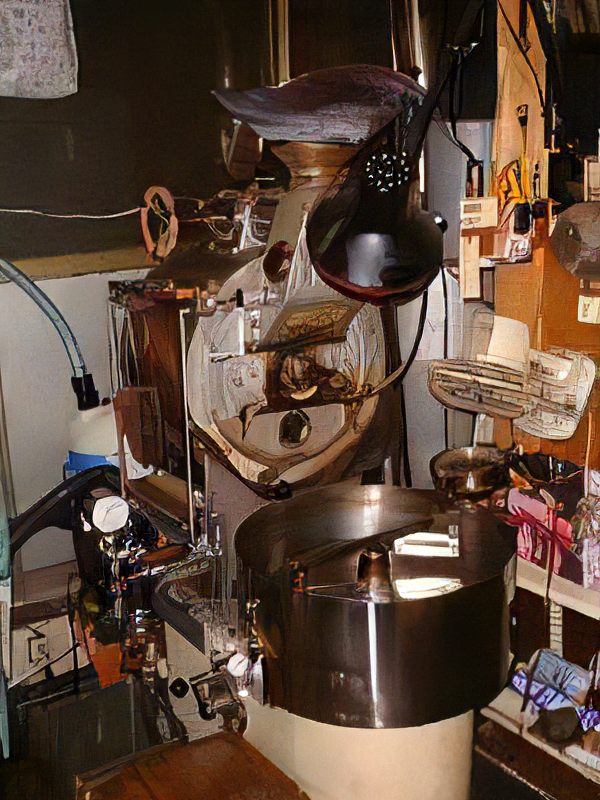

徹底的に改造を加えた焙煎機

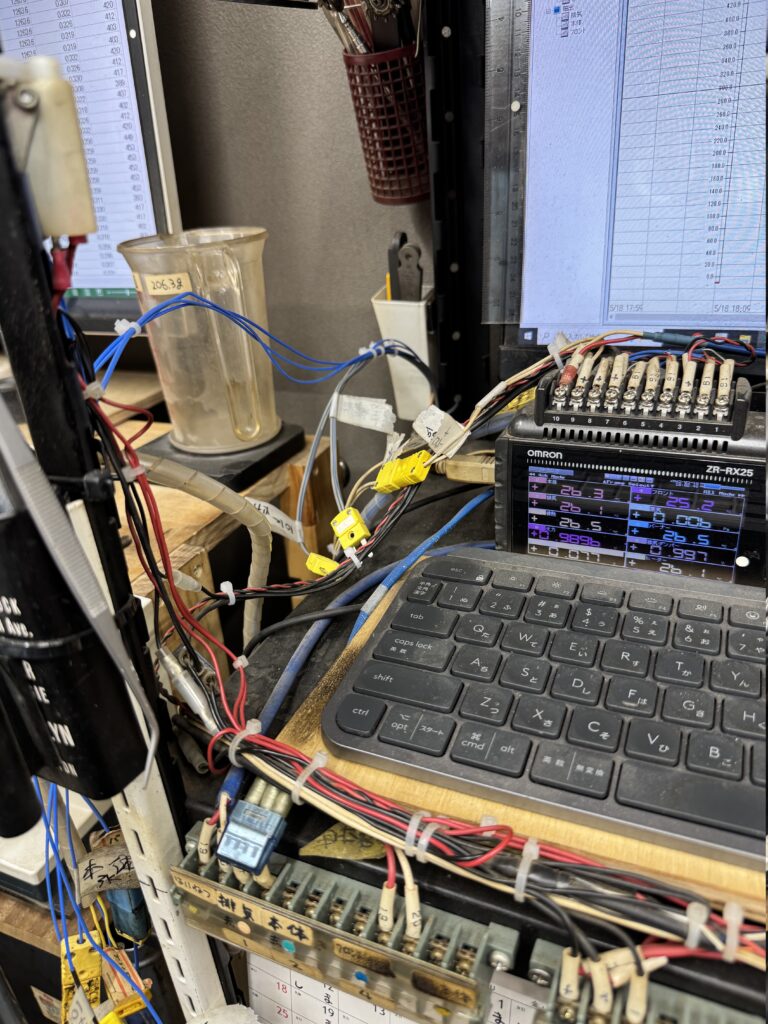

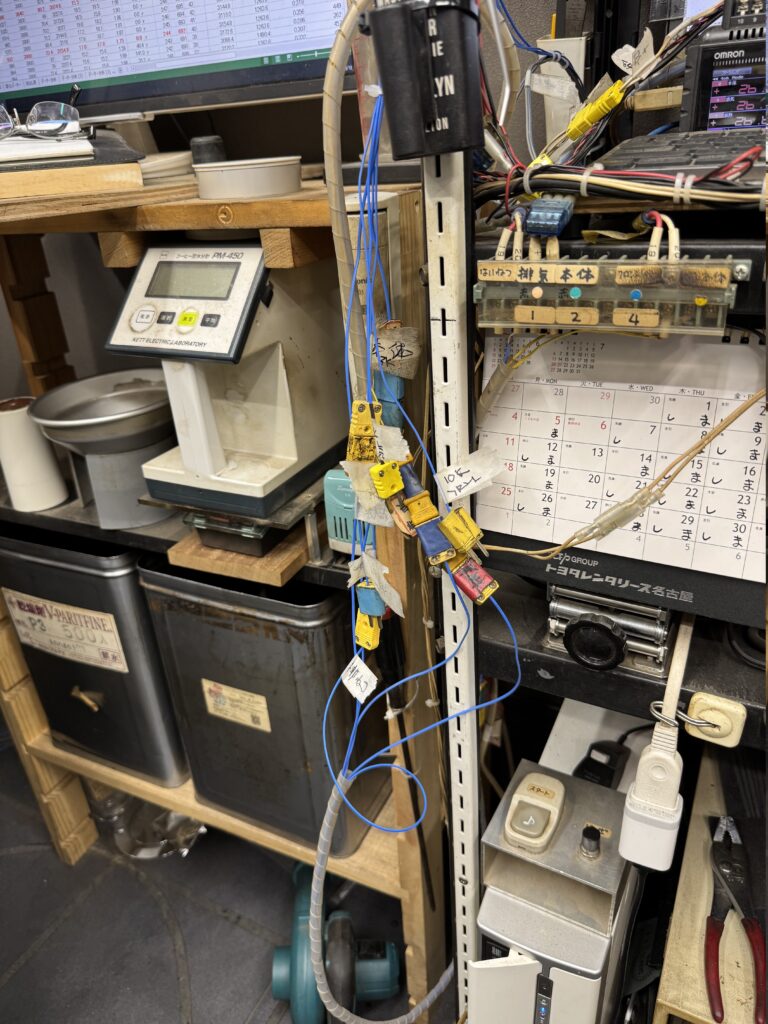

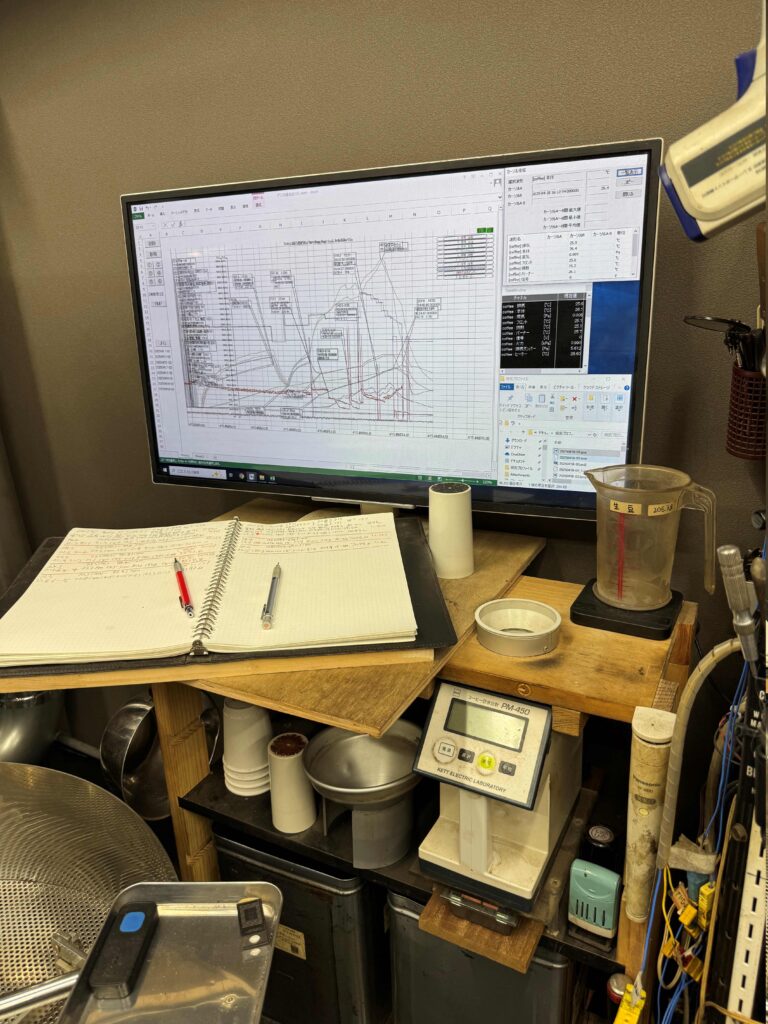

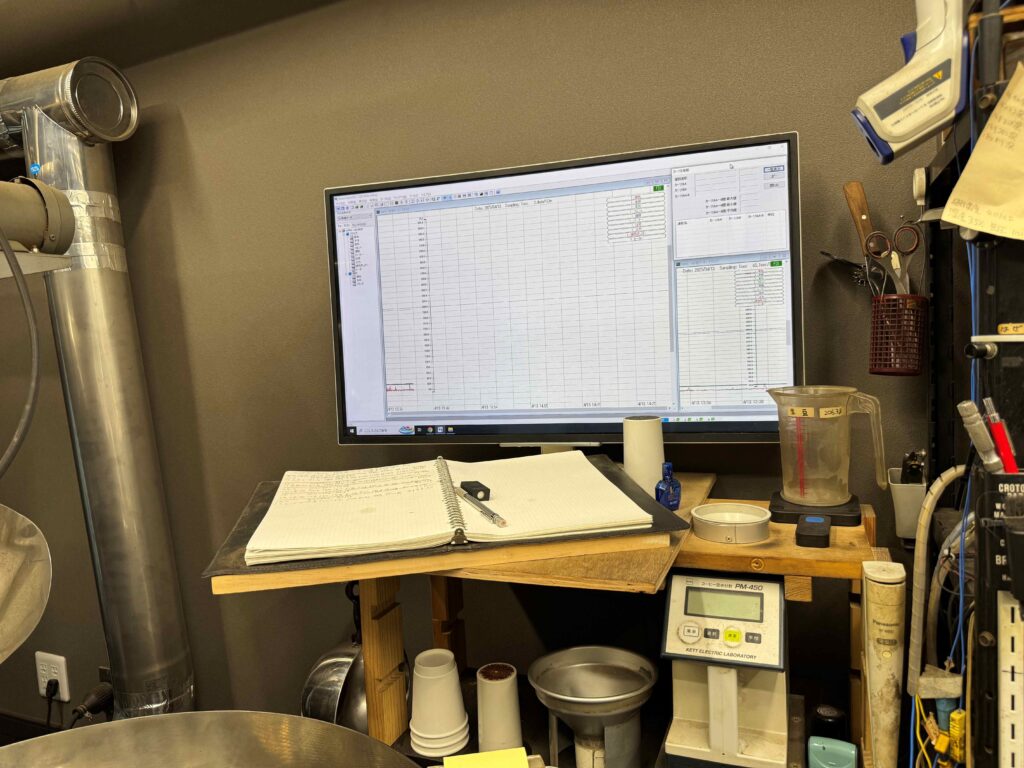

焙煎は職人芸のように思えますが、ある程度までは自動化が可能です。 そのある程度のためにコンピュータを使ってデータを蓄積しています。 コーヒーは、ただ単に豆を焼いているのではありません。 豆に熱を加えて化学変化をさせているのです。 いかに、コーヒーの香りがでるようにコーヒーを焙煎するか、 それは、コーヒー豆に一定のプロセスを与えてやれば良いのです。 そのためにも、科学的なデーターが必要になるのです。 しかし、こういう焙煎の仕方をしたらどうなるだろうという、アイデアは絶対に必要になります。 これが、コーヒー屋の焙煎技術の向上につながります。

ちなみに、焙煎の良し悪しを見分けるコツは買ってすぐにたてたコーヒーと三日ぐらい たったあとたてたコーヒーが同じ味ならば、良い豆です。 下手な焙煎は、かならず劣化のスピードがはやいのです。 コーヒーというのは、簡単に味が落ちるものではないのです。 (新しいに越したことはありませんが)

コンピューターを使っているくせに、豆を出すタイミングは人間の目に頼っているのが現状です。

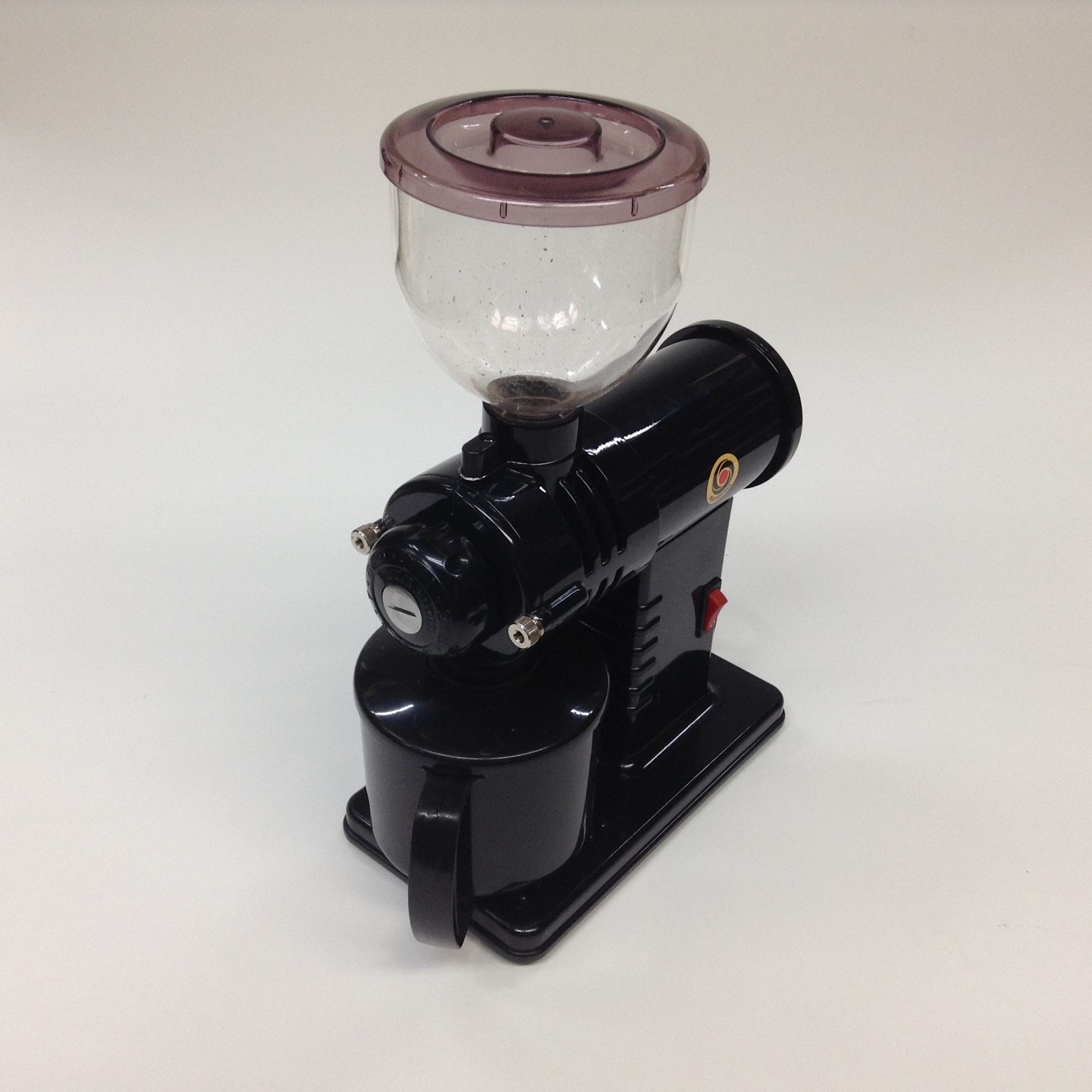

いり豆を電子選別機にかけて死豆などを取り除きます

死豆はどれだけ焙煎しても色が濃くなりません。 ですから良品と比べると明らかに色の差が出ます。 今度は光りを当てて反射の強い豆だけを取り除きます。特にモカには効果があります。 このいり豆を選別機にかけることによってハンドピックを出来るだけ楽にすることが出来ます。 コーヒー豆の値段が高くなる最大の原因がハンドピックにかかる人件費です。 これをいかに減らし、なおかつ品質を上げるかそれを考えると選別機の性能アップが必要不可欠に なると思います。それと、消費者が品質の良いものと悪いものを見分ける眼を持つことが必要になります。 そうすれば、コーヒー屋の質も向上し選別機の需要も出来もっと、高性能の選別機ができて くるように思います。ちなみに、この段階で2割近くもすてられることがあります

左側、良品。

焙煎されてコーヒーらしい色の仕上がりになってます。 選別機はけっこうばかなところがあります。 それは、光の反射の強弱を利用して選別しているためきれいに表面がのびたつやのある良い豆を 悪い豆として判断することがあるのです。 これは、つやのある豆が光を多く反射して色が薄いと判断されるためです。 このため、この段階では、ゆるめに選別させます。 | 右側、死豆。

成熟していない豆は焙煎しても色がついてきません。 (良品よりも色が薄い)死豆は、必ず排除しなければいけません。 死豆だけをミルでひいてみるとよくわかりますが、コーヒーの香りではなく落花生のような香りがします。 ちなみに、飲んでみると嫌味が口の中いっぱいに広がります。 たまに、それ以下の喫茶店があったりしますが・・・・ |

ハンドピックをして仕上げます

一粒づつ悪い豆を取り除いて仕上げます。当然、選別機ではとれない悪い豆もたくさん残っています。 虫食い豆や貝殻豆、生豆段階でとれなかったかびた豆や腐った豆などは いり豆を選別機にとおした場合は、フリーパスです。 つまり、腐った豆は、色が濃いので良品と機械が判断してしまうのです。 そこで、最後の仕上げは手作業となるわけです。 コーヒー屋の1日の大半は、このハンドピックに費やすことになります。 ですから、ハンドピックがやりやすいように焙煎室は広くとらなければなりません。 特に作業しやすいようにテーブルは大きめのほうがいいようです。 だいたい、作業スペースは10畳から20畳ぐらいあるといいと思います。 ハンドピックは、狭いとめちゃくちゃ辛いです。 つらいと、選別せずに売っちゃおうかなぁと考えてしまいます。 そういう、気持ちにならないためにも焙煎室は広くつくりましょう

左側、 良品。

選別機、ハンドピックをへて、良品のみを商品として使います。 この手間がコーヒーの味を大きく左右します。 | 右側、 不良品。

選別機で取りきれなかった腐った豆やかびた豆などを中心に取り除きます。 人間の目にまさるセンサーはありません。 |

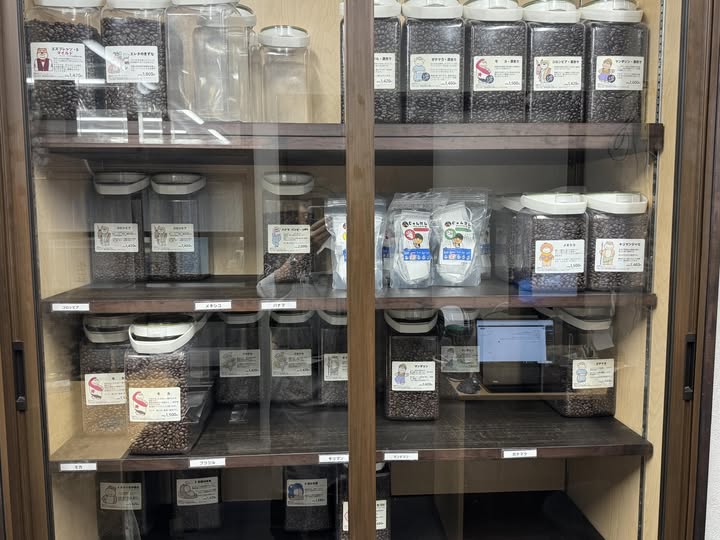

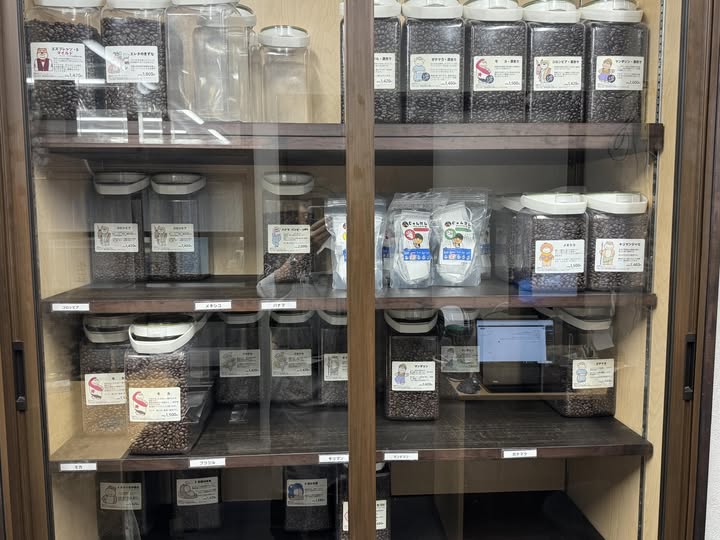

できあがり

コーヒー豆は、光、温度、湿度、酸素を嫌います。 ですから密封ビンにつめて光が当たらない低温の保管庫に豆を保存します。 密封ビンの良さは、気密性が高いことと在庫の量が判りやすいことです。 それと、店先の棚にも並べやすい事も良いことだと思います。 保管庫とは、一種の冷蔵庫のようなもので光を遮断して低温でコーヒー豆を保存しておくところです。 コーヒー豆に光をあてたり温度変化にさらしたりすれば、販売前にコーヒー豆が劣化することになります。 ですから、コーヒー屋にとって保管庫は、必需品です。 コーヒーは生鮮食料品といわれます。だったらコーヒー豆は、販売前はそれなりの所に保存される べきだと思います。わざわざ、劣化の進む常温にさらすこともないでしょう。

ブレンドして棚に並べられます

店先に並べるのは各ビン一本程度とします。 本来なら光があたる店先にコーヒーを並べるのはコーヒー豆にとっては悪いのですが、 店先にコーヒーが並ばないとお店らしくないので、仕方なく並べています。 当然コーヒー屋ですからコーヒーを店先に並べなければいけません。 そして、効率よく販売しなければいけません。 つまり、いかにして、売れない豆をなくすかこれが重要です。 そうしなけれは、古い豆を販売することになってしまうからです。 どんなに、保管庫を使って保存性をたかめても、新鮮な豆にはかないません。 そこで考えたのが、ブレンドで使う豆しか、単品の豆はおかないという方法です。 これならば、ブレンドが売れるとおのずと単品も使われることになります。 だからうちの店では、ブルーマウンテンなどブレンドに使わない豆は、単品でもおいていません、 あしからず。

————————————————————————–

coffee proの現在

30年ぐらい前は、生豆を電子選別機にかけていました。

豆を循環させるシステムを使って腐った豆などを取り除いていました。

現在は残念ながやっていません。

焙煎量が増えてくるととてもそこまでできなくなったというのが現実です。

生豆のハンドビックと煎り豆のハンドピックをやっているバッハグループは本当に偉大だと思います。

現在の焙煎室と選別室の間の煎り豆一時保管室

エアコンで冷やされたところに焙煎後の未選別の豆がおかれます。

選別室の側にて取り出してハンドピックすることが出来ます。

煎り豆保管庫

こちらもエアコンのはいった部屋になっておりハンドピック後の煎り豆が保管されています

ついてに言うとこちらが生豆保管庫

ほこり飛ばし後の生豆が3.8kgづつで保管されています。

ここもエアコンで冷やされています。

最後に販売用の豆は冷蔵庫に入っています

最終更新日:2016年9月28日